Завод крупно-панельного домостроения «Дискус плюс» находится на улице Бетонной, на месте крупнейшего в городе советского предприятия «Завод крупнопанельного домостроения № 6». Имущество «ЗКПД-6» приобреталось компанией «Дискус плюс» в течение нескольких лет.

Толчком к восстановлению производства стало предложение, поступившее Алексею Джулаю (тогда он делал двери «Водолей») от мэрии Новосибирска в 2003 по достройке трех домов, начатых в 1980-е годы. Панели для них на тот момент никто уже не выпускал. Для запуска производства оборудование восстанавливали по винтикам, и в 2004 году «Дискус плюс» выдал первую продукцию, завершив долгострои советского периода. Площадка будущего Плющихинского жилмассива отличалась тем, что тут уже были забиты сваи под требования советского панельного домостроения. Шаг свай был рассчитан под 97-ю серию панелей, плиты из которой уже не производились. Несколько лет площадка простояла заброшенной. Прежде чем начать строить первые дома, Джулаю пришлось проложить тут 2,5 км водовода, километр теплотрассы, 10 км кабельных линий и построить дорогу

Где: место для завода — дело специфическое. Обязательны железнодорожные пути: завод расходует 5 вагонов цемента в 15 вагонов щебня в день. Также завод вывозит готовые изделия в регион железнодорожным транспортом. Железнодорожная линия нужна еще и затем, чтобы не перегружать подъездные пути к предприятию, — завод находится в городе.

Второй критерий — площадь. На складах завода под кранами должны находиться железобетонные изделия для строительства нескольких домов, чтобы избежать простоя на строительной площадке. Требуются краны большой грузоподъемности, так как некоторые изделия достигают веса в 20 тонн.

Про конструктор. Типовые панельные дома собирают как большой конструктор. В качестве деталей выступают панели. Панели могут быть разными: наружные панели, перегородки, внутренние стены, плиты перекрытия, лестничные марши, лифтовые шахты.

Панель — как сэндвич, она состоит из нескольких слоев: облицовка, железобетон, высокоэффективный утеплитель и снова железобетон. Слои связаны между собой арматурой. Наружные слой изготавливается с поверхностью под покраску, а внутреннюю поверхность делают гладкой, под оклейку обоями.

Про скорость. Одно из главных преимуществ панельного домостроения — скорость и объем производимых изделий. В Москве и Санкт-Петербурге панельные дома составляют 60% от застроенной территории. За три дня возводят один этаж двухподъездного десятиэтажного дома одним краном.

От котлована до момента заселения можно уложиться за три месяца при наличии на земельном участке коммуникаций и благоустройства.

Мощность завода железобетонных изделий «Дискус плюс» порядка 500 тыс. кв. м сборного железобетона в год, 7 двухподъездных десятиэтажных домов в месяц или три этажа в сутки.

Сначала на стройке монтируются наружные стеновые панели по контуру, следом — внутренние стены, и потом перекрытия. Края панелей проложены утеплителем для лучшей теплоизоляции, дополнительно стыки между панелями заполняются цементно-песчаным раствором.

На новосибирском заводе крупно-панельного домостроения «Дискус плюс» благодаря новейшему оборудованию добились того, что отклонения от геометрических параметров панели не превышают 4 мм. Это означает меньшие зазоры между панелями и лучшую теплоизоляцию домов.

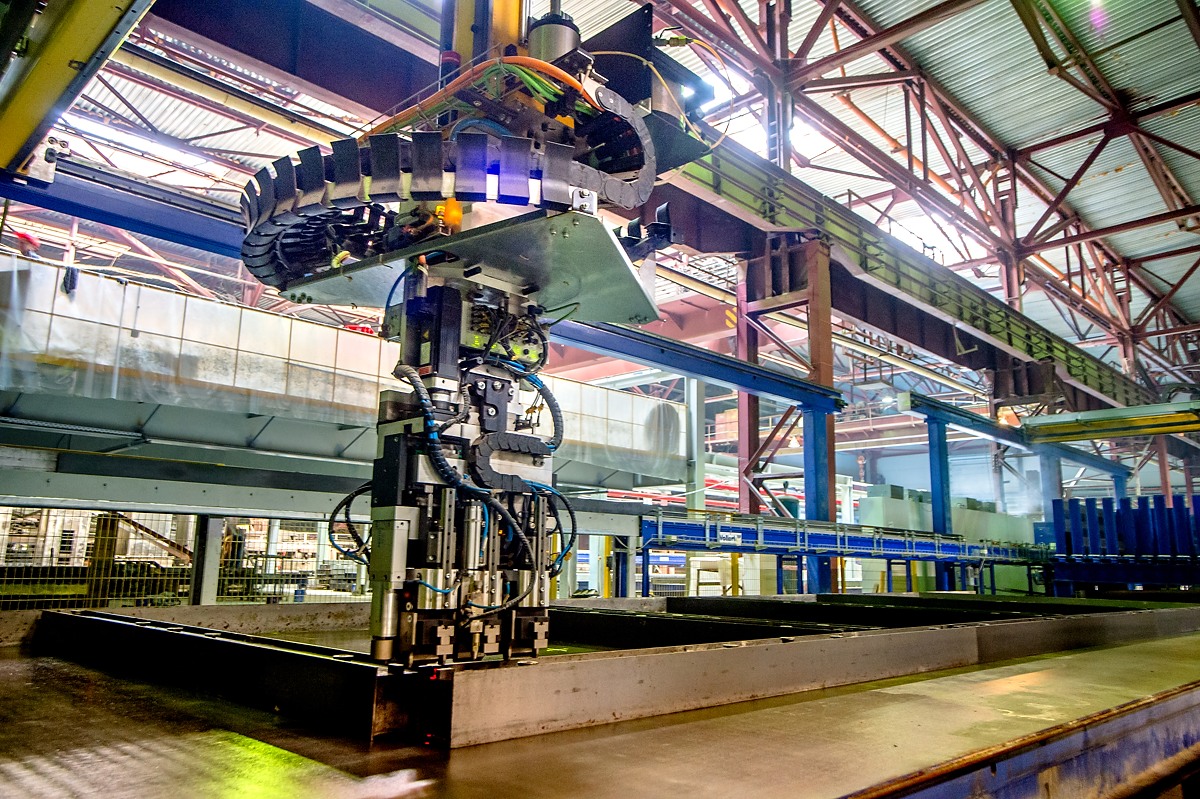

Про инновации. За последние годы завод был оборудован высокопроизводительным и суперсовременным немецким оборудованием Vollert. «Когда оборудование монтировали, пришлось снимать слой земли по периметру огромного цеха, и заново заливать пол, чтобы по уровню было идеально ровно — рассказывает Алексей Джулай, директор компании «Дискус плюс» — Немцы у нас примерно год тут практически жили». Сейчас наш завод — самое современное производство подобного плана в городе и, пожалуй, во всей Сибири.

«Панели производятся без применения ручного труда. Оператор лишь наблюдает за процессом. Где раньше работало четверо, теперь один справляется. Одна паллета, в которой может быть до пяти изделий, без учета сушки формуется за 48 минут, с сушкой — за 13 часов»

Инновационность оборудования в том, что на одной линии можно делать более сотни типов панелей, лишь меняя программу в компьютере. Раньше под стеновые панели одного типа была своя линия, второго типа — другая.

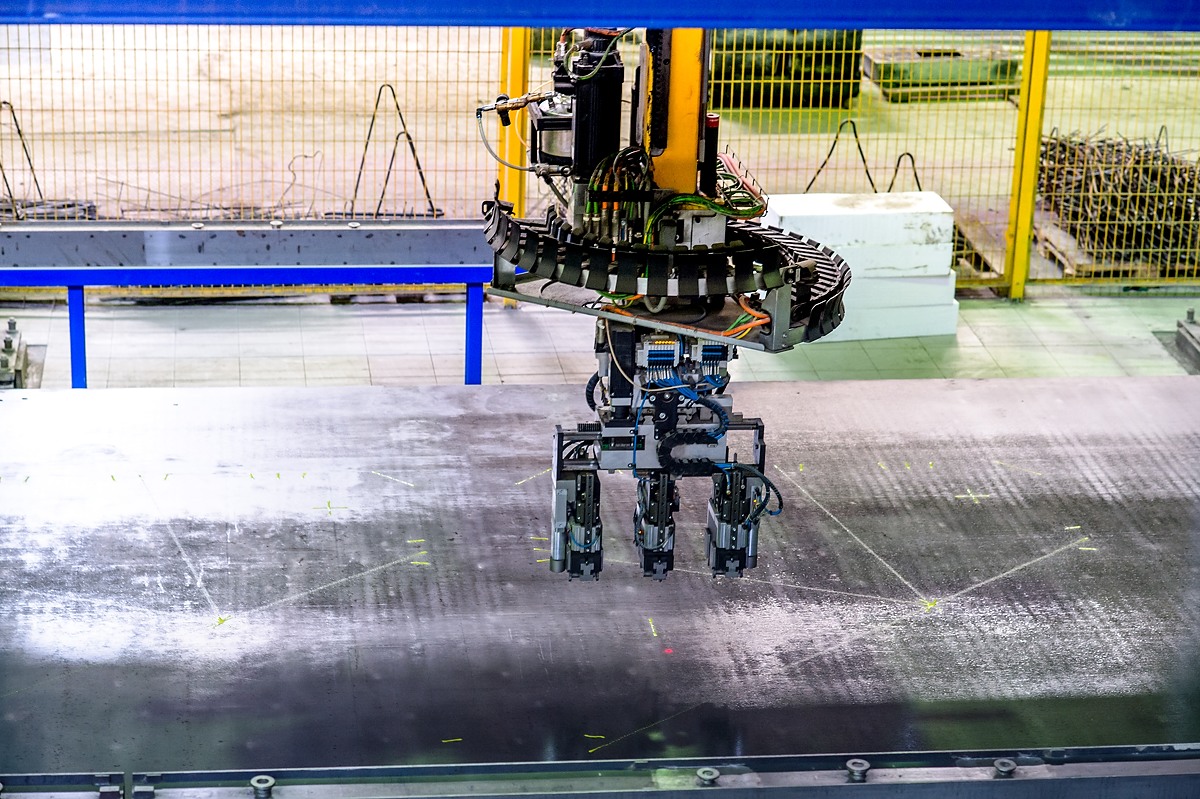

Сначала на огромной металлической плите робот специальной краской производит разметку.

Потом по разметке робот устанавливает металлическую съемную опалубку.

Опалубка закрепляется на плите специальным крепежом, весь процесс полностью обходится без участия человека.

Форма с установленными бортами опалубки движется на арматурную линию. Информация подается в компьютер, и робот изготавливает армакаркас.

Готорвый армакаркас робот укладывает в форму. Управляет линией мастер арматурного производства Любовь Лебедева.

«Мастера у нас с высшим образованием. На арматурной линии нужна большая щепетильность, скрупулезность, — тут женщин больше. — На остальных участках, конечно, в основном мужчины работают».

«После модернизации производства работа стала легче, а зарплата за счет премиальных выше», — комментирует Джулай.

После арматурной линии в форму при необходимости укладывают трубы под электропроводку и отверстия под сантехпроводку. После чего готовая «нафаршированная» начинкой форма отправляется на заливку бетоном.

Приготовленная бетонная смесь на бетоносмесительной установке Stetter большими емкостями (кюбелями) по монорельсам, закрепленным под потолком цеха на высоте 6 м, подводится к бетоноукладчику. Установка ровно заливает форму бетоном и начинается процесс вибрации, — сначала на низких частотах, потом на высоких. «Сырье в плитах с советских времен не изменилось, — рассказывает Джулай, — а уплотнение стало качественнее. Отсюда и плиты стали крепче. Сейчас брак в ноль ушел, раньше при прежней технологии брака было около 2%».

На следующей остановке форму с бетоном заглаживают. Раньше этот процесс производили вручную, сейчас его тоже выполняет автоматика. На первом заглаживании убираются камни, вторая шлифовка — после сушки, — доводит поверхность плиты до идеально ровного состояния.

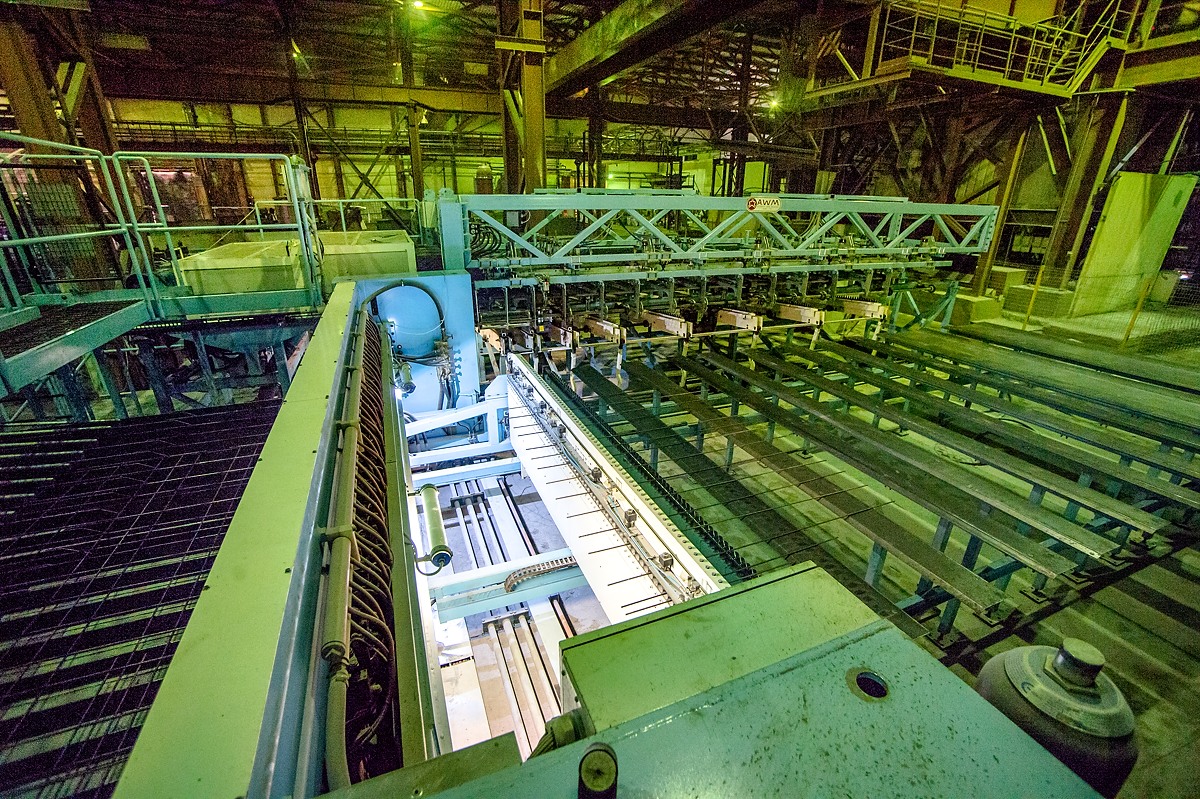

Практически финишный этап в изготовлении панели — сушка. Сушат железобетонные плиты в замкнутом помещении, оборудованном кранами-штабелерами, работающими по программе в автоматическом режиме и стапелями для просушки. Людей в помещении нет, за процессом перемещения плит наблюдают по компьютеру, также при желании за процессом можно наблюдать и через стеклянную дверь. «По старой технологии сушили при 70-80 градусах 16 часов и добивались 70% прочности. Потом досушивали еще трое суток естественным путем. Сейчас сушим 12 часов при 40 градусах и минимальной влажности в камере. Прочность у нас — 100%», — сообщает Джулай.

Кроме обычных панелей на заводе выпускают сезонный товар — дорожные плиты, благодаря которым «Дискус плюс» устраивает внутриквартальные проезды для строительства своих объектов.

Наружные сэндвич-панели делают на отдельной линии. Структура такой панели — 70 мм бетона, 180 мм пенопласта, 160 мм бетона снаружи. По периметру укладывается минплита, которая служит противопожарным мостиком.

«Мы считаем, что миссия нашей компании в том, чтобы производить не квадратные метры, а строить действительно доступное по цене жилье. Мы закупили самое современное оборудование у лучших производителей, это дает нам возможность понизить себестоимость на 10-15%. При наших объемах строительства поставщики нам дают скидки на щебень, цемент, арматуру порядка 10% относительно тех компаний, которые строят один дом»

Перспективы

Будущее панельного домостроения — работа над повышением привлекательности дома и расширением дизайнерских решений внешней стороны стеновых панелей. Можно выкладывать ее клинкером и имитировать кирпичную стену, можно добавлять в цемент колер, можно делать офактуренную поверхность. Делать это могут и на заводе «ЗКПД-6», однако есть риск, что увеличится стоимость квадратного метра жилья. Здесь этого допускать не хотят, — Джулай уверен, что его миссия — делать жилье доступным.